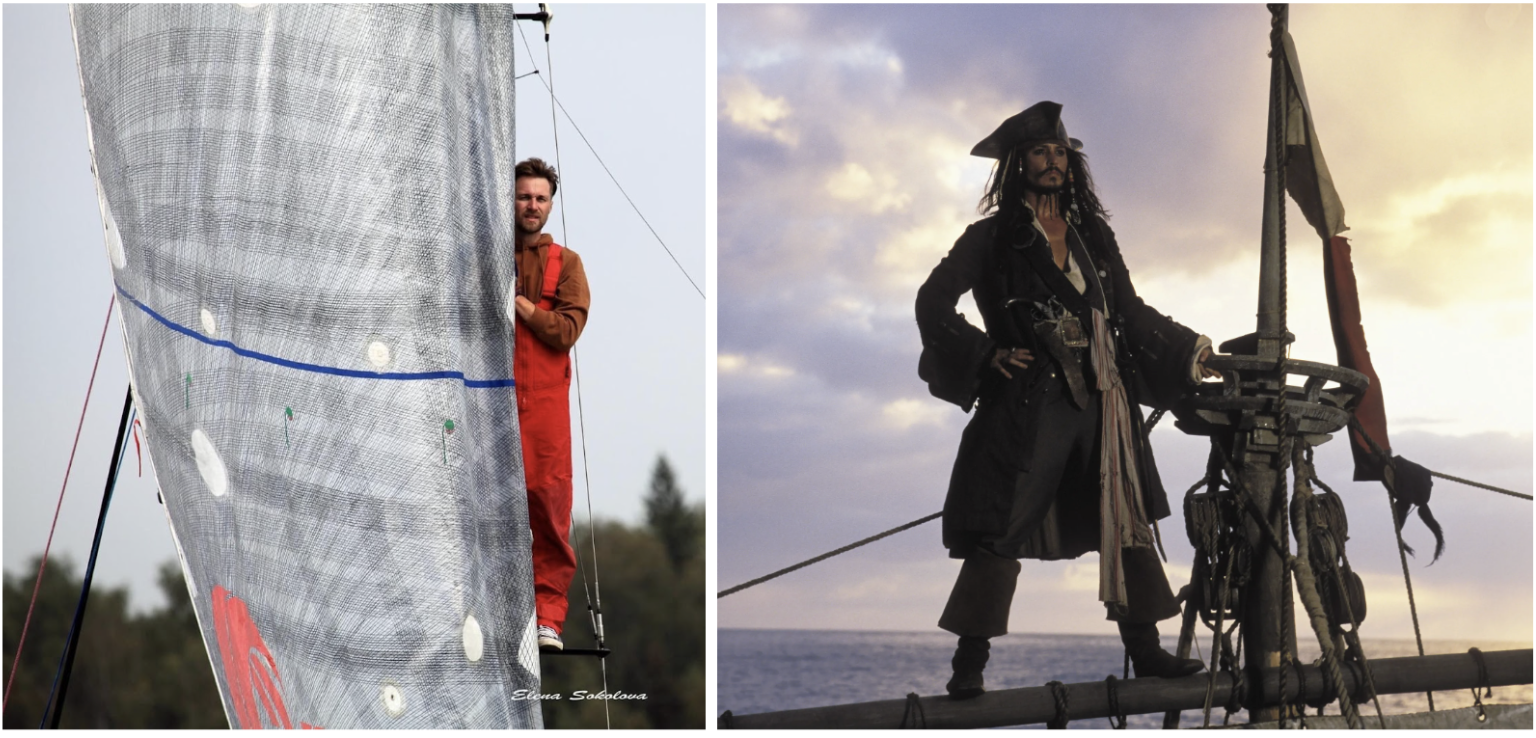

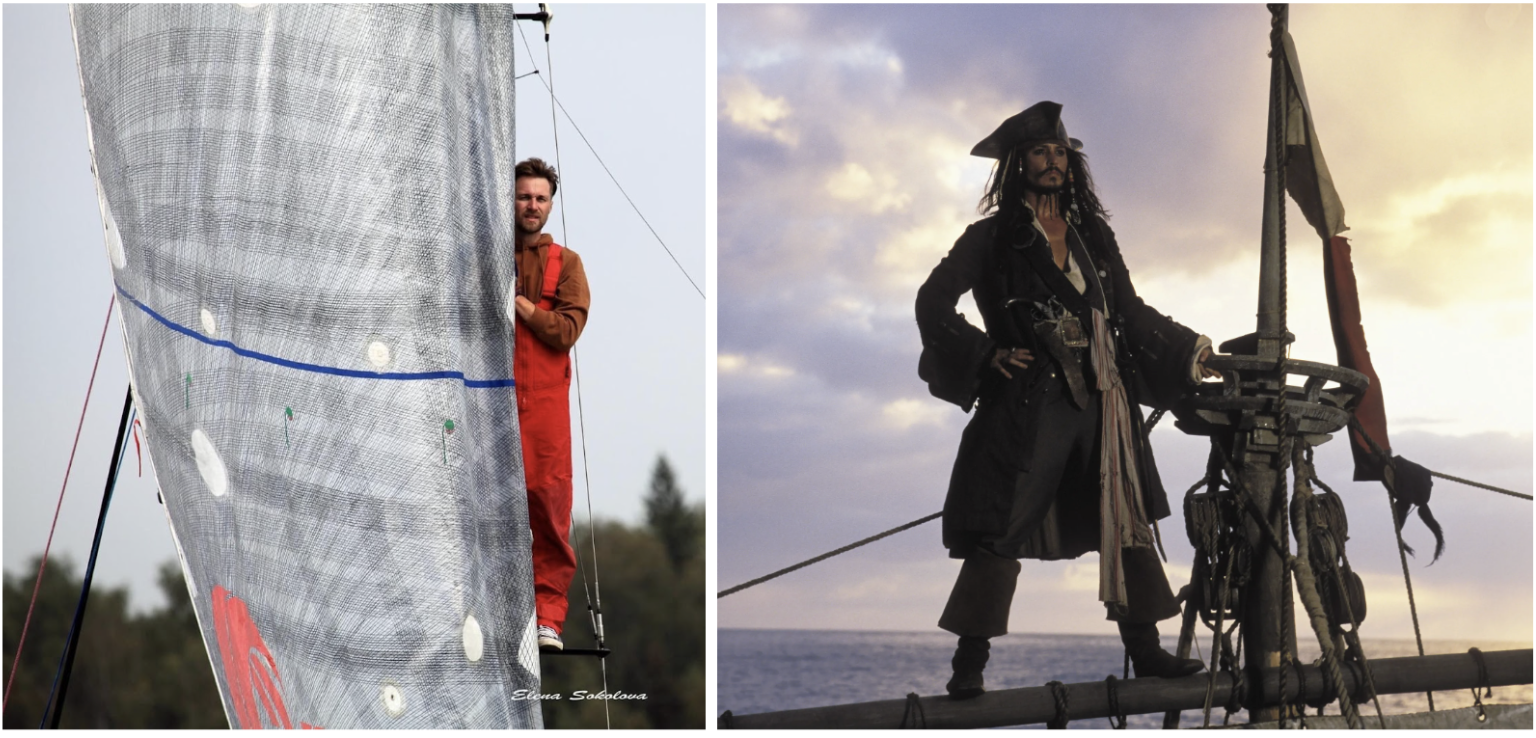

С детства я любил и рисовал лодки. Запоем читал про них у Джека Лондона. Я защитил диплом по ядерной физике и на свадебные деньги, наконец, купил себе убитую яхту. Тогда я взял голый корпус за 1 000 $ и думал, что за 3 месяца ее подшаманю, и буду выглядеть как-то так:

Слева я, но уже совсем на другой лодке.

В статье расскажу, как я накопил больше 10 млн на собственный карбоновый цех, как организовать литье алюминия в домашних условиях и выжить после взрыва, как нанимать сотрудников по морально-волевым, и сколько нужно пройти, чтобы алюминиевая палка начала стоить в 14 раз дороже.

На 3-м году ремонта своей посудины я в приступе малодушия хотел свою частично отремонтированную яхту продать. В итоге довел-таки дело до конца и открыл бизнес по производству мачт. Сегодня помимо меня мачты делают еще 7 человек, а оборот предприятия – 1.8 млн ₽ в месяц.

Отдать швартовы!

Нужно уточнить, что фактически я делаю не мачты, а рангоут. Рангоут – это:

1. Мачта

Это собственно сама палка.

2. Краспица и гик

Слева краспицы – помогает регулировать изгиб мачты. Справа гик – горизонтальная палка.

3. Стоячий такелаж и талреп

Стоячий такелаж – это тросы, который держат мачту вертикально и настраивают мачту на разную силу ветра. Талреп (справа крупно) – крепит трос к борту лодки.

4. Степс

Гнездо, в которое вставляется мачта.

Вся перечисленная приблуда и есть рангоут.

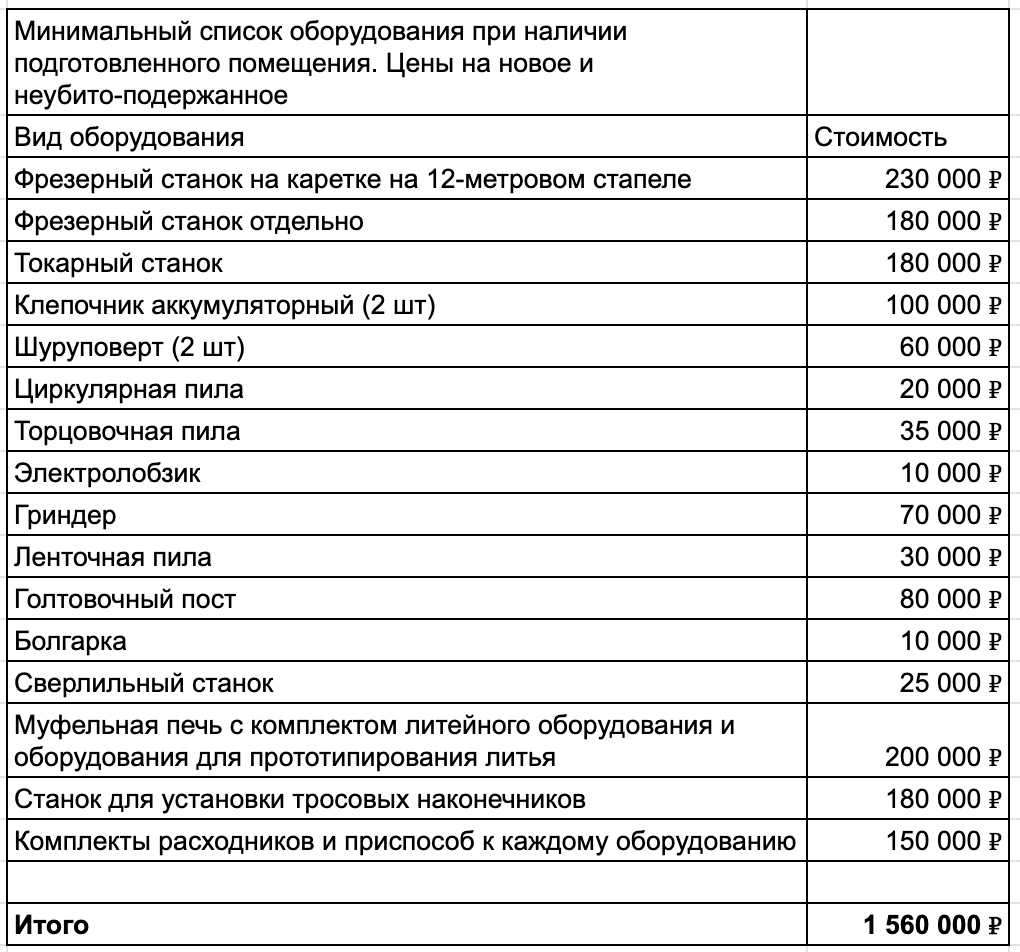

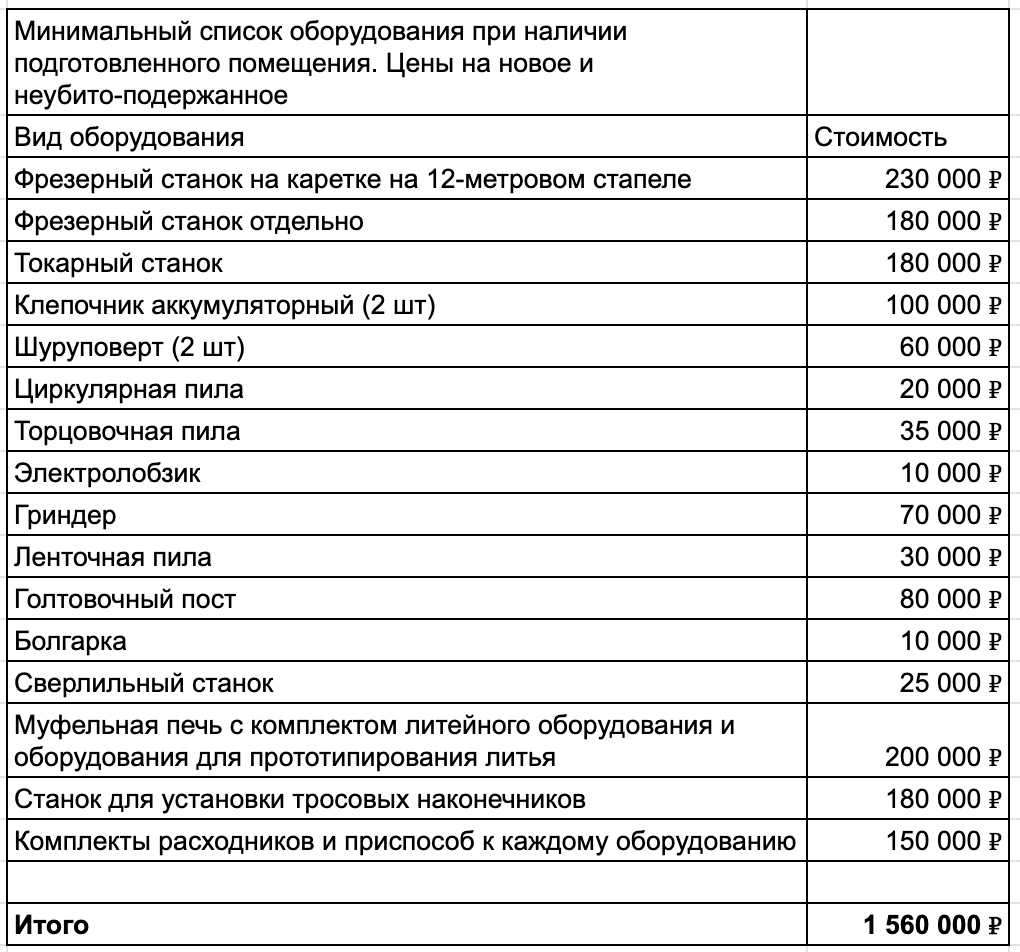

Покупал все это больше 5 лет назад. Это то, что нужно, если въехать в готовый заводской цех.

– Рисуем чертеж и отдаем на алюминиевый завод.

На фото – чертеж алюминиевого профиля.

– Получаем алюминиевые палки с завода

На фото – кусок моего склада алюминиевого профиля, держу в запасе несколько тонн профиля.

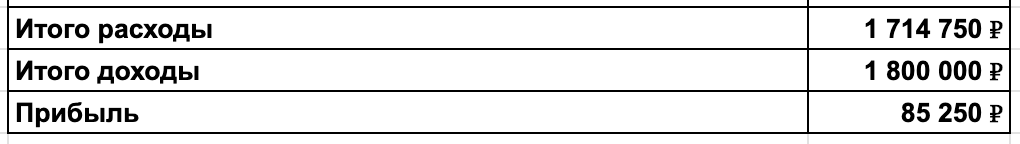

– Фрезеруем. Станок катается вдоль профилей.

Станок подкатываем, профиль подносим и в разных местах фрезеруем с различных позиций

Получаем подготовленные профили.

– Верхушку мачты заужаем – это называется конушение.

Нужен клин специальной формы. Для этого палку режем циркуляркой с двух сторон и стык завариваем аргоно-дуговой сваркой.

– Мачта уходит в покраску.

Партию покрываем морским грунтом из пистолета и красим двухкомпонентной полиуретановой эмалью, эти покрашены “под карбон”.

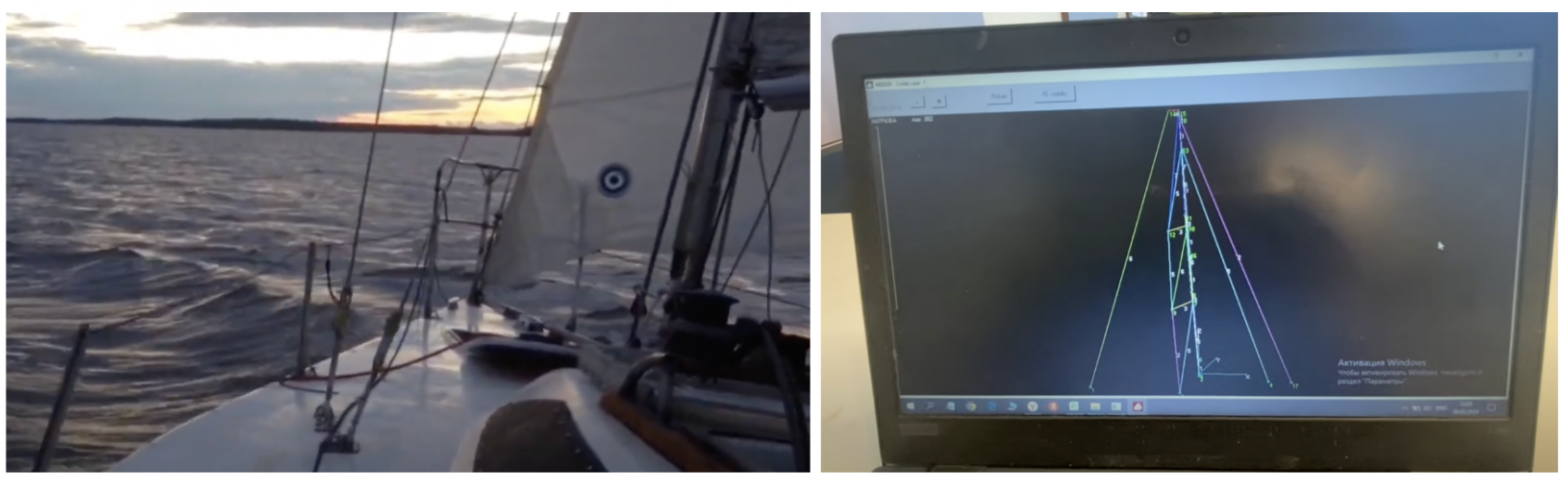

Проводим испытания мачты, она должна выдерживать определенные нагрузки.

Собираем конструкцию.

Спускаем готовую мачту вниз по деревянной горке.

Везем заказчику.

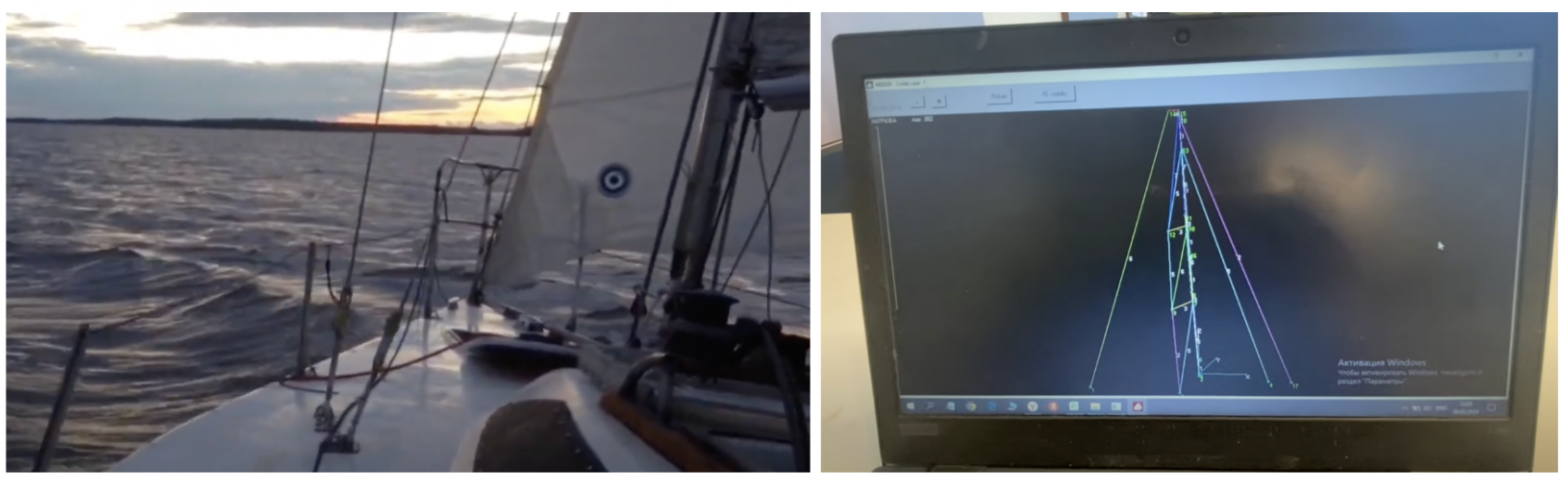

Плывем. На фото Азимут на Чемпионате России по парусному спорту. Хорошая посудина.

Литье алюминия в домашних условиях

– Отливаем по модели, напечатанной 3д принтером.

Сегодня льем степс мачты.

В эти формы набиваем песок на основе масла и глины.

Песок принимает форму детали, а саму 3д модель уже достали.

Стержни формируют отверстия, по которым расплавленный металл попадает в форму.

Получаем такой пирог, расплавленный металл заливается в эти отверстия. Если не получить нужную температуру, металл может встать в верхнем ярусе и не дойти до нижнего.

В горне плавим металл. Температуре 750 градусов, лить на ногу не рекомендуется.

Металл заливается в подготовленные отверстия.

Отлитую деталь отправляем остужаться, например, в снег.

Отпиливаем все лишнее.

Зачищаем на гриндере.

Дальше деталь уходит в галтовку.

Галтовка – это когда деталь принимает вибрирующую ванну. Она ее полирует.

Отдаем субподрядчику на анодирование. Анодирование – это процесс, при котором образуется тонкий слой оксидной пленки, которая играет роль защитного покрытия.

Получаем эстетически прекрасные детали. Так выглядит черное покрытие.

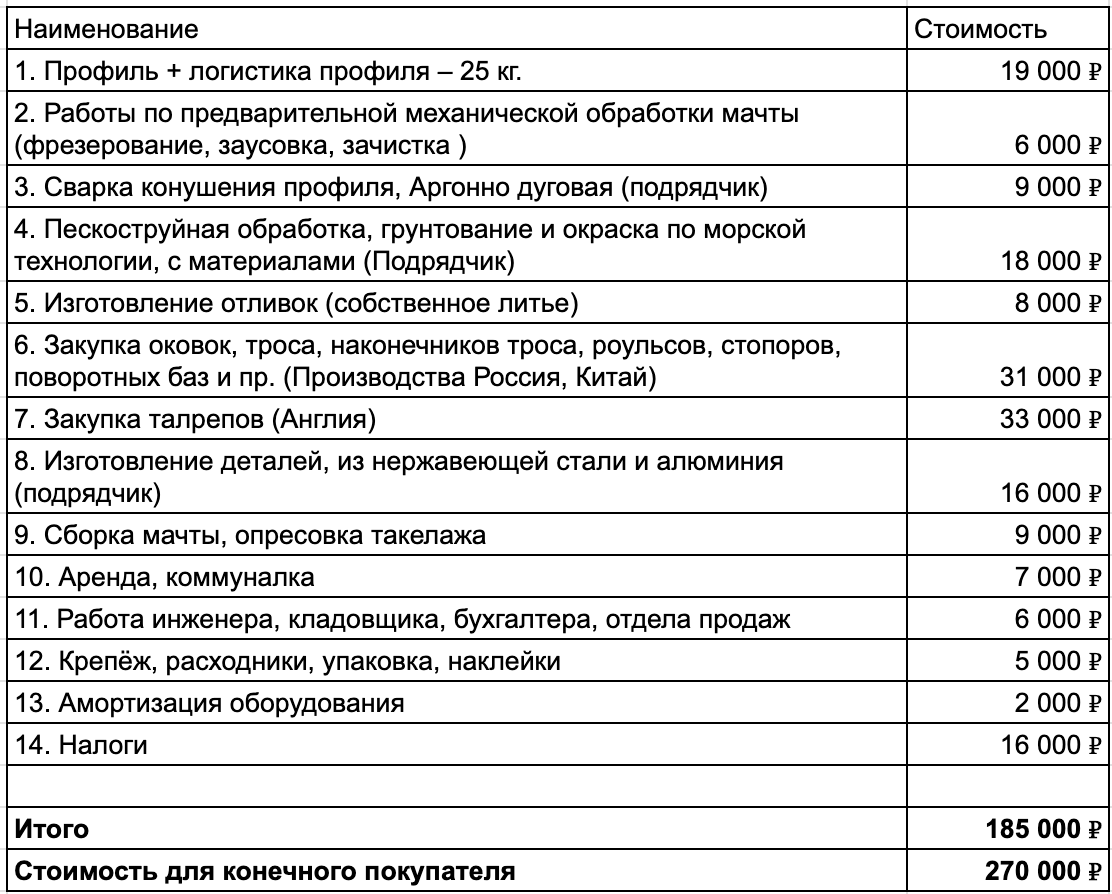

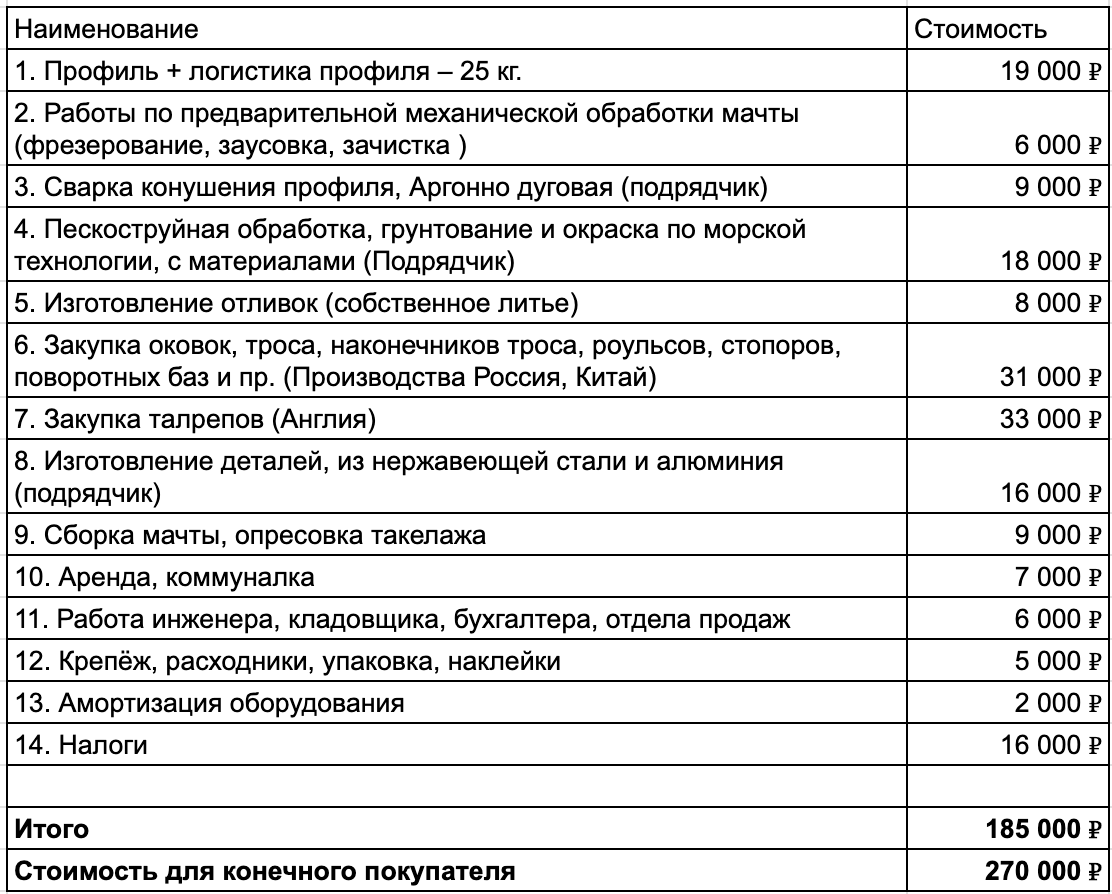

Алюминий – 19 000 ₽

Профиль + логистика профиля (25 кг). Минимальный закуп на завод – 750 кг, но обычно я покупаю в 3-4 раза больше, чтобы сэкономить на логистике.

Покраска субподрядчиками – 18 000 ₽

Отдавать на аутсорс этот этап выгоднее, чем делать самому. У нас бы малярный цех и оборудование работали несколько дней, а у подрядчика загрузка 20-25 дней. Субподрядчику надо сразу готовить серию в 12 мачт, красить по 1-й невыгодно.

Литейка – 8 000 ₽

Почему было интересно организовать свою литейку? Во всем, что я делаю, я использую принцип разумной достаточности. Суть принципа в его названии. Наша литейка: красивые низкоточные детали очень быстро. Себестоимость деталей почти равна себестоимости металла. Подрядчики усложняют, увеличивают точность, а увеличенная вдвое точность, вдвое увеличивает и цену.

Например, этой детали не критична суперточность, а вот то, что она стоит вдвое дешевле – критично. А наша задача – дать минимальную стоимость заказчику и самим максимально заработать.

Аналоги литых деталей – только импортные. Стоимость средней детали от 100 $, поэтому по грубым прикидкам, мы экономим более 25 000 ₽ на одном комплекте.

Детали того же функционала можно изготовить руками субподрядчиков из нержавеющей стали, но эстетическая ценность изделия в глазах конечного покупателя сильно снизилась бы.

Итого производство комплекта рангоут выходит 185 000 ₽, продается такой комплект за 270 000 ₽. В расходы не включена моя зарплата и зарплата отдельных сотрудников. Прибыльность всего предприятия рассчитана ниже.

– Ковид. 80% заказчиков мачт – это коммерческий парусный флот. Конторы, которые организуют гонки, сдают яхты в аренду и продают обучение. Когда границы закрыли, вместо яхтинга в Турции люди стали выбирать яхтинг в России. Эти компании начали много продавать, а, как следствие, покупать больше яхт, и вместе с ними и мачты. Есть стереотип, что яхтинг – это очень дорого, но, например, поучаствовать в вечерней регате можно за 5 000 ₽.

Шел 2020-й, мы импортозамещали, как могли.

– Ютуб-канал. Я долго не решался торговать лицом, но жена все-таки убедила меня начать. Если пересчитать на заказы, то съемка видео — это моя самая высокооплачиваемая работа на предприятии. Видео создает доверие и снимает якоря/вопросы у потенциального клиента. Заказчик может увидеть то, что он получит, еще до начала работ, и разговоров, и объяснений будет гораздо меньше.

– Спорт. Я часто участвую в гонках, т.к. благодаря моей работе удалось вписаться в один из топовых экипажей (мы сдружились в процессе изготовления им очень сложной гоночной мачты). И первые мои заказы приходили как раз от спортсменов.

С заказчиками, которые зарабатывают на яхтах, работать легко. У них есть понятные задачи и требования. Чем дольше их лодки на воде, тем больше они зарабатывают. Яхта в коммерческом флоте – это как машина в такси: ее максимально эксплуатируют. А мачта – это наиболее уязвимая часть судна.

Поэтому требуется высокая надежность. На фото сломанная карбоновая мачта.

Гораздо хуже, когда к тебе приходит богатый клиент и хочет мачту, не понимая, что ему нужно. Но из своих вымышленных представлений о мачтостроении будет говорить тебе, как работать.

Весной у меня особенно неприятное земноводное состояние, хочется убить такого человека.

Приходится впихивать такие заказы между заказами верфей, потому что верфь ты не можешь задержать, без мачты яхта никуда не поплывет.

Большинство мачт продается через верфи. Верфь производит скорлупу корпуса. А остальное производится по частям. Верфь нанимает специалистов по мачтам, парусных мастеров, тех, кто вяжет веревки, кто продает палубное оборудование и железо. Отдельные конторы делают кили. Верфь все аккумулирует и разбирается с субподрядчиками, потому что всегда есть проблемы: то понос, то золотуха.

Преимущество такой схемы для производителя мачт – все претензии по заказам принимает верфь. Это обеспечивает сохранение нервной системы, потому что у людей часто бывают стереотипы в голове, которые к сопромату никакого отношения не имеют.

Мифы передаются из уст в уста на пьянках.

А самая популярная причина поломки мачты – ошибки экипажа.

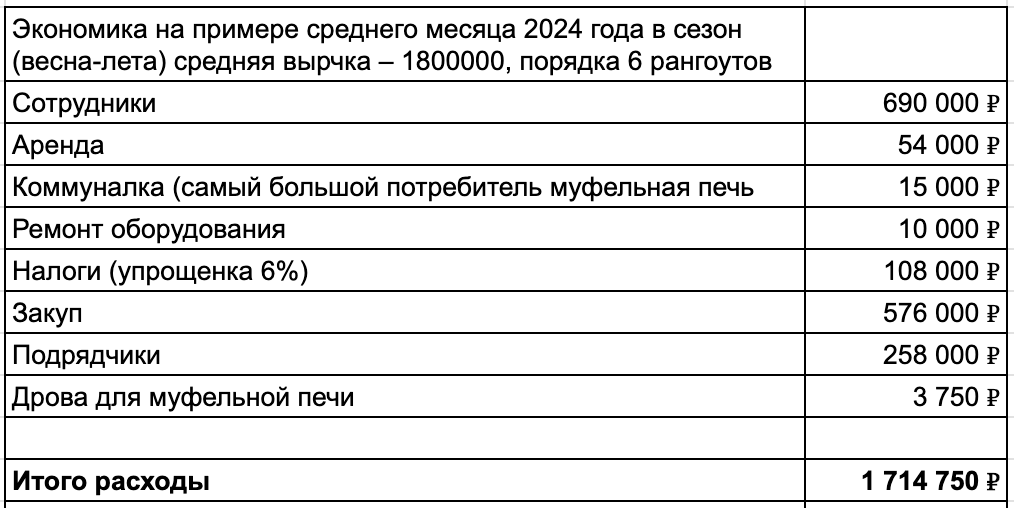

Зарплата сотрудников – 690 000 ₽

Из них 20 000 ₽ – это бухгалтер на аутсорсинге, а 670 000 ₽ делится между слесарем, мастером цеха, складским работником, двумя инженерами, композитчиком и менеджером-совместителем.

Первого сотрудника я нанял 4 года назад, до этого 6 лет собирал мачты сам. Я о-очень долго решался на этот шаг, понимал, что не смогу бросить человека, если вдруг не смогу ему платить.

Набор сотрудников идет исключительно по морально-волевым качествам. Честный, любит работать, может быстро двигаться, потому что волков ноги кормят. Сотрудник должен уметь переключаться, у нас работа не просто встать и сверлить одно отверстие 24 на 7. Нужно пойти и профрезеровать и деталь отлить. Работа требует осмысленности.

Есть сборщик, который не любит и не умеет переключаться, но свой участок он делает отлично, и мы поставили его на серийные мачты. Ему заносят 10 палок, он их фрезерует, конусит, сдает в покраску, забирает с покраски, через 1-2 месяца полностью сдает продукт и потом цикл повторяется.

Этому человеку не нужно быстро двигаться. Если идет провис заказов, переключаю его на что-то серийное, чтобы опять же он долго не вникал. Если его заставить бегать, ничего хорошего из этого не выйдет, но свою работу он делает лучше других. Считаю, что рыбу не надо заставлять лазить на дерево.

Аренда – 54 000 ₽

У меня три помещения. Отдельно сборочный цех, отдельно офис, отдельно литейка. И тайная комната – помещение на втором этаже, где собираются мелкомачты.

Сборочный цех – это 15-ти метровый коридор.

С литейкой вообще нужно быть осторожнее, как-то в металле осталась капля воды, при температуре в 750° капля мгновенно превратилась в пар, и произошел взрыв.

На фото – немного металлизированный потолок, который был над горном. У меня до сих пор есть следы от ожога.

Ремонт оборудования – 10 000 ₽

Раз в полгода покупаю шуруповерт, раз в 2-3 месяца отправляю клепочник на ремонт в Москву, и раз в пару лет покупаю какой-нибудь станок: фрезерный или токарный + мелочи вроде аккумулятора для шуруповерта.

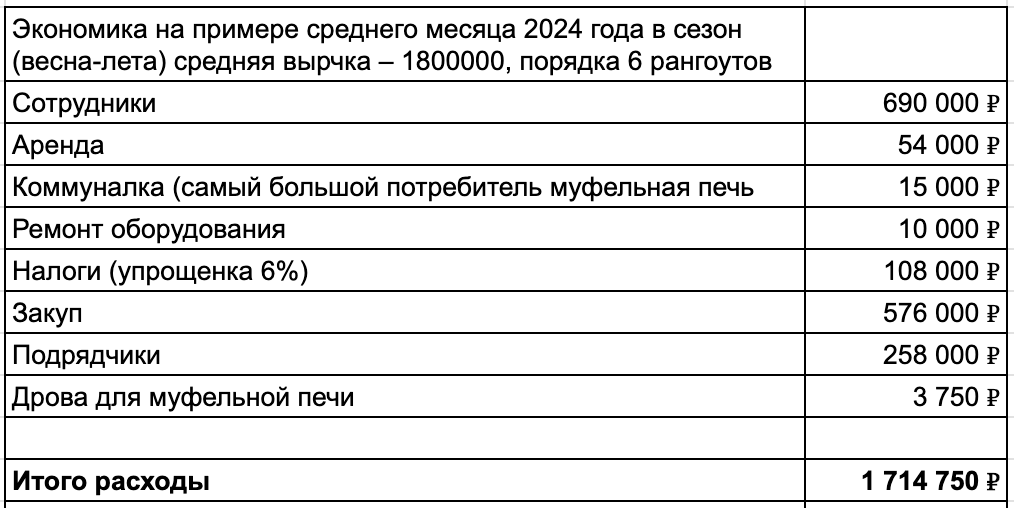

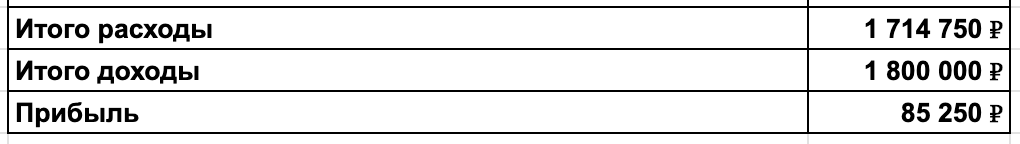

Итого расходы выглядят так:

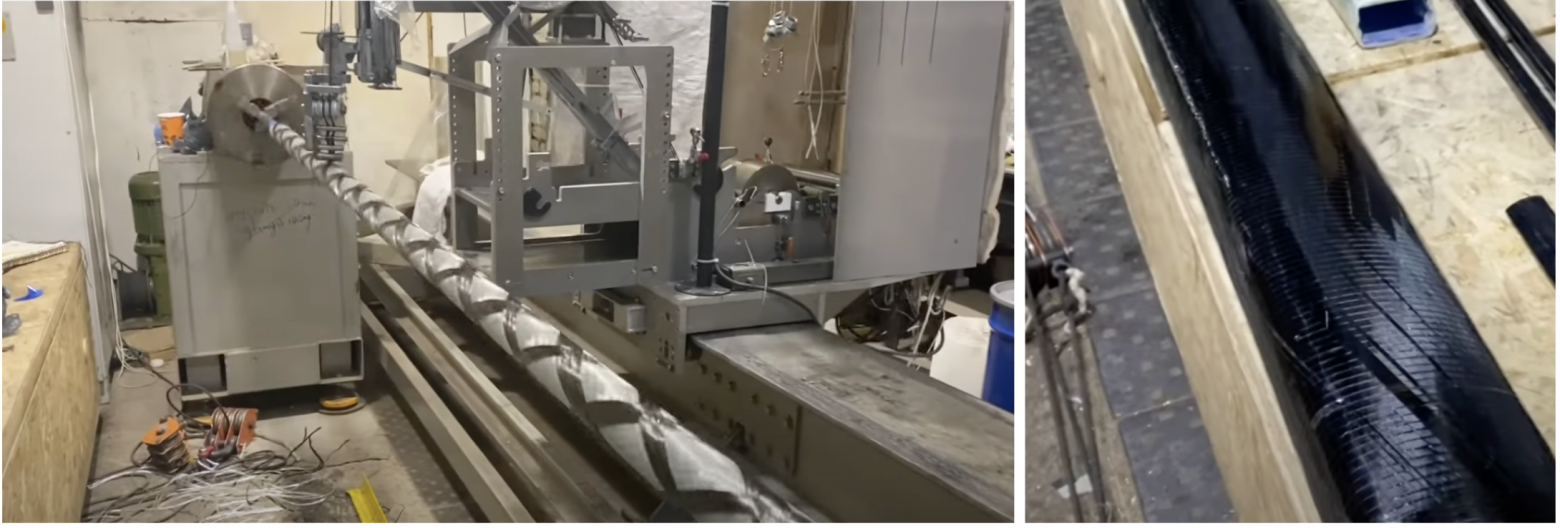

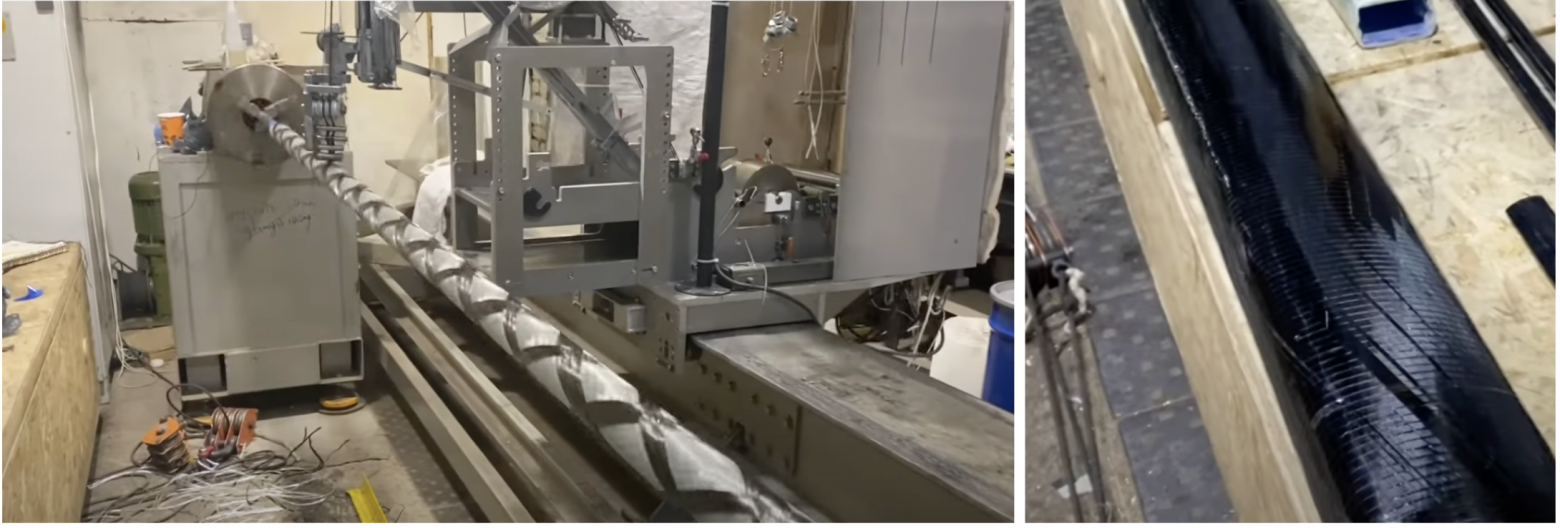

Часть аренды и часть зп идут на отдел перспективных разработок. Он занимается производством карбона, мы его называем «шахта» – типа уголь (карбон), и все такое. Он пока еще не вышел на самоокупаемость и работает как инвестиция в будущее.

Я посчитал прибыль на обороте 1,8 млн и вот что вышло:

В расходы не включена моя работа, на производстве я сам — ведущий инженер-технолог. Да, литейщик льет лучше меня, намотчик карбона наматывает лучше меня, но в случае чего я с трудом, но подхвачу этот процесс.

В лучшие времена, когда закрывали границы, получалась откладывать около 200 000 ₽/месяц на отдел перспективной разработки (производство карбона). Сейчас доп. расходы на это направление, примерно столько же. Поэтому фактическая прибыль производства, с учетом того что отдельно не плачу зарплату себе – 285 250 ₽, но 200 000 ₽ сегодня это инвестиции.

Да сейчас мы актуальны, но новое – это композитная сфера, углепластик, карбон. Слежу за тем, что происходит со сферой по всему миру. И мы решили, пока есть деньги, вложить в карбоновую сферу. За несколько лет так получилось открыть цех по производству карбоновых мачт. Уже есть первые заказы, но пока это направление поджирает деньги и работает в минус.

Полную смету карбонового цеха посчитать не могу, так как очень расстраиваюсь, только один станок по намотке стоит сейчас около 20 млн ₽. Но я брал б/у.

Тут стоит отметить, что помимо производство с 2012-го у меня работает интернет-магазин по продаже яхтенного оборудования, который приносит в среднем 1,2 млн выручки и помогает сходится экономике всего предприятия в целом.

Моря, ветра, парусов!

В свободное от производства мачт я участвую и в научных проектах в институте в Дубне .

Слева я, но уже совсем на другой лодке.

В статье расскажу, как я накопил больше 10 млн на собственный карбоновый цех, как организовать литье алюминия в домашних условиях и выжить после взрыва, как нанимать сотрудников по морально-волевым, и сколько нужно пройти, чтобы алюминиевая палка начала стоить в 14 раз дороже.

На 3-м году ремонта своей посудины я в приступе малодушия хотел свою частично отремонтированную яхту продать. В итоге довел-таки дело до конца и открыл бизнес по производству мачт. Сегодня помимо меня мачты делают еще 7 человек, а оборот предприятия – 1.8 млн ₽ в месяц.

Отдать швартовы!

Производство мачт с нуля – 1,56 млн ₽

Первую свою мачту я делал с шуруповертом и напильником в гараже. Но чтобы делать мачты быстро и серийно, нужно потратиться. Начального капитала у меня не было, сначала маленькие заказы в гараже приносили первые деньги, и я покупал новый инструмент, а потом и станки.Нужно уточнить, что фактически я делаю не мачты, а рангоут. Рангоут – это:

1. Мачта

Это собственно сама палка.

2. Краспица и гик

Слева краспицы – помогает регулировать изгиб мачты. Справа гик – горизонтальная палка.

3. Стоячий такелаж и талреп

Стоячий такелаж – это тросы, который держат мачту вертикально и настраивают мачту на разную силу ветра. Талреп (справа крупно) – крепит трос к борту лодки.

4. Степс

Гнездо, в которое вставляется мачта.

Вся перечисленная приблуда и есть рангоут.

Так вот, чтобы произвести подобный комплект серийно вам понадобится 1,56 млн ₽.

Покупал все это больше 5 лет назад. Это то, что нужно, если въехать в готовый заводской цех.

Как сделать мачту?

Точнее, рангоут.– Рисуем чертеж и отдаем на алюминиевый завод.

На фото – чертеж алюминиевого профиля.

– Получаем алюминиевые палки с завода

На фото – кусок моего склада алюминиевого профиля, держу в запасе несколько тонн профиля.

– Фрезеруем. Станок катается вдоль профилей.

Станок подкатываем, профиль подносим и в разных местах фрезеруем с различных позиций

Получаем подготовленные профили.

– Верхушку мачты заужаем – это называется конушение.

Нужен клин специальной формы. Для этого палку режем циркуляркой с двух сторон и стык завариваем аргоно-дуговой сваркой.

– Мачта уходит в покраску.

Партию покрываем морским грунтом из пистолета и красим двухкомпонентной полиуретановой эмалью, эти покрашены “под карбон”.

Проводим испытания мачты, она должна выдерживать определенные нагрузки.

Собираем конструкцию.

Спускаем готовую мачту вниз по деревянной горке.

Везем заказчику.

Плывем. На фото Азимут на Чемпионате России по парусному спорту. Хорошая посудина.

Часть деталей мачты отдельно отливаем.Мы собираем не конвейерно, у нас мануфактура. Генри Форд ушел от мануфактуры, а мы обратно к ней вернулись.

Литье алюминия в домашних условиях

– Отливаем по модели, напечатанной 3д принтером.

Сегодня льем степс мачты.

В эти формы набиваем песок на основе масла и глины.

Песок принимает форму детали, а саму 3д модель уже достали.

Стержни формируют отверстия, по которым расплавленный металл попадает в форму.

Получаем такой пирог, расплавленный металл заливается в эти отверстия. Если не получить нужную температуру, металл может встать в верхнем ярусе и не дойти до нижнего.

В горне плавим металл. Температуре 750 градусов, лить на ногу не рекомендуется.

Металл заливается в подготовленные отверстия.

Отлитую деталь отправляем остужаться, например, в снег.

Отпиливаем все лишнее.

Зачищаем на гриндере.

Дальше деталь уходит в галтовку.

Галтовка – это когда деталь принимает вибрирующую ванну. Она ее полирует.

Отдаем субподрядчику на анодирование. Анодирование – это процесс, при котором образуется тонкий слой оксидной пленки, которая играет роль защитного покрытия.

Получаем эстетически прекрасные детали. Так выглядит черное покрытие.

Сколько стоит сделать мачту?

Если делать партию рангоут из 12 шт., то себестоимость одной штуки, которую мы продаем за 270 000 ₽, будет выглядеть так:Алюминий – 19 000 ₽

Профиль + логистика профиля (25 кг). Минимальный закуп на завод – 750 кг, но обычно я покупаю в 3-4 раза больше, чтобы сэкономить на логистике.

Покраска субподрядчиками – 18 000 ₽

Отдавать на аутсорс этот этап выгоднее, чем делать самому. У нас бы малярный цех и оборудование работали несколько дней, а у подрядчика загрузка 20-25 дней. Субподрядчику надо сразу готовить серию в 12 мачт, красить по 1-й невыгодно.

Литейка – 8 000 ₽

Почему было интересно организовать свою литейку? Во всем, что я делаю, я использую принцип разумной достаточности. Суть принципа в его названии. Наша литейка: красивые низкоточные детали очень быстро. Себестоимость деталей почти равна себестоимости металла. Подрядчики усложняют, увеличивают точность, а увеличенная вдвое точность, вдвое увеличивает и цену.

Например, этой детали не критична суперточность, а вот то, что она стоит вдвое дешевле – критично. А наша задача – дать минимальную стоимость заказчику и самим максимально заработать.

Аналоги литых деталей – только импортные. Стоимость средней детали от 100 $, поэтому по грубым прикидкам, мы экономим более 25 000 ₽ на одном комплекте.

Детали того же функционала можно изготовить руками субподрядчиков из нержавеющей стали, но эстетическая ценность изделия в глазах конечного покупателя сильно снизилась бы.

Итого производство комплекта рангоут выходит 185 000 ₽, продается такой комплект за 270 000 ₽. В расходы не включена моя зарплата и зарплата отдельных сотрудников. Прибыльность всего предприятия рассчитана ниже.

Доходы производства мачт

Сейчас средний оборот производства – 1,8 млн ₽. Это порядка 6-7 рангоут. Партия на 12 штук производится примерно за 2 месяца.Где и как продавать мачты?

Моя основная специализация – мачты (рангоут) для гоночных яхт. На продажи лучше всего повлияло 3 вещи:– Ковид. 80% заказчиков мачт – это коммерческий парусный флот. Конторы, которые организуют гонки, сдают яхты в аренду и продают обучение. Когда границы закрыли, вместо яхтинга в Турции люди стали выбирать яхтинг в России. Эти компании начали много продавать, а, как следствие, покупать больше яхт, и вместе с ними и мачты. Есть стереотип, что яхтинг – это очень дорого, но, например, поучаствовать в вечерней регате можно за 5 000 ₽.

Шел 2020-й, мы импортозамещали, как могли.

– Ютуб-канал. Я долго не решался торговать лицом, но жена все-таки убедила меня начать. Если пересчитать на заказы, то съемка видео — это моя самая высокооплачиваемая работа на предприятии. Видео создает доверие и снимает якоря/вопросы у потенциального клиента. Заказчик может увидеть то, что он получит, еще до начала работ, и разговоров, и объяснений будет гораздо меньше.

– Спорт. Я часто участвую в гонках, т.к. благодаря моей работе удалось вписаться в один из топовых экипажей (мы сдружились в процессе изготовления им очень сложной гоночной мачты). И первые мои заказы приходили как раз от спортсменов.

С заказчиками, которые зарабатывают на яхтах, работать легко. У них есть понятные задачи и требования. Чем дольше их лодки на воде, тем больше они зарабатывают. Яхта в коммерческом флоте – это как машина в такси: ее максимально эксплуатируют. А мачта – это наиболее уязвимая часть судна.

Поэтому требуется высокая надежность. На фото сломанная карбоновая мачта.

Гораздо хуже, когда к тебе приходит богатый клиент и хочет мачту, не понимая, что ему нужно. Но из своих вымышленных представлений о мачтостроении будет говорить тебе, как работать.

Сезон яхтинга начинается весной, и обязательно появляются люди, которые осенью все с тобой обсуждают, ты им все рассказываешь, а потом они пропадают до весны и внезапно срочно хотят мачты.Он может заплатить в 3 раза больше, но с таких работ я стараюсь сливаться. Даже были случаи, когда я забирал изделие, возвращал деньги и благодарил Бога, что от всего этого избавился.

Весной у меня особенно неприятное земноводное состояние, хочется убить такого человека.

Приходится впихивать такие заказы между заказами верфей, потому что верфь ты не можешь задержать, без мачты яхта никуда не поплывет.

Большинство мачт продается через верфи. Верфь производит скорлупу корпуса. А остальное производится по частям. Верфь нанимает специалистов по мачтам, парусных мастеров, тех, кто вяжет веревки, кто продает палубное оборудование и железо. Отдельные конторы делают кили. Верфь все аккумулирует и разбирается с субподрядчиками, потому что всегда есть проблемы: то понос, то золотуха.

Преимущество такой схемы для производителя мачт – все претензии по заказам принимает верфь. Это обеспечивает сохранение нервной системы, потому что у людей часто бывают стереотипы в голове, которые к сопромату никакого отношения не имеют.

Мифы передаются из уст в уста на пьянках.

А самая популярная причина поломки мачты – ошибки экипажа.

Расходы производства мачт

Расходы считаю на среднем месяце в 1,8 млн ₽ выручки.Зарплата сотрудников – 690 000 ₽

Из них 20 000 ₽ – это бухгалтер на аутсорсинге, а 670 000 ₽ делится между слесарем, мастером цеха, складским работником, двумя инженерами, композитчиком и менеджером-совместителем.

Первого сотрудника я нанял 4 года назад, до этого 6 лет собирал мачты сам. Я о-очень долго решался на этот шаг, понимал, что не смогу бросить человека, если вдруг не смогу ему платить.

Набор сотрудников идет исключительно по морально-волевым качествам. Честный, любит работать, может быстро двигаться, потому что волков ноги кормят. Сотрудник должен уметь переключаться, у нас работа не просто встать и сверлить одно отверстие 24 на 7. Нужно пойти и профрезеровать и деталь отлить. Работа требует осмысленности.

Есть сборщик, который не любит и не умеет переключаться, но свой участок он делает отлично, и мы поставили его на серийные мачты. Ему заносят 10 палок, он их фрезерует, конусит, сдает в покраску, забирает с покраски, через 1-2 месяца полностью сдает продукт и потом цикл повторяется.

Этому человеку не нужно быстро двигаться. Если идет провис заказов, переключаю его на что-то серийное, чтобы опять же он долго не вникал. Если его заставить бегать, ничего хорошего из этого не выйдет, но свою работу он делает лучше других. Считаю, что рыбу не надо заставлять лазить на дерево.

Есть я, который делаю все, что должен. Все проблемы приходят ко мне. Я придумываю, как выворачивать.А кто-то может делать то, что нужно. Например, наш начальник производства, поэтому он и начальник.

Аренда – 54 000 ₽

У меня три помещения. Отдельно сборочный цех, отдельно офис, отдельно литейка. И тайная комната – помещение на втором этаже, где собираются мелкомачты.

Сборочный цех – это 15-ти метровый коридор.

С литейкой вообще нужно быть осторожнее, как-то в металле осталась капля воды, при температуре в 750° капля мгновенно превратилась в пар, и произошел взрыв.

На фото – немного металлизированный потолок, который был над горном. У меня до сих пор есть следы от ожога.

Ремонт оборудования – 10 000 ₽

Раз в полгода покупаю шуруповерт, раз в 2-3 месяца отправляю клепочник на ремонт в Москву, и раз в пару лет покупаю какой-нибудь станок: фрезерный или токарный + мелочи вроде аккумулятора для шуруповерта.

Итого расходы выглядят так:

Часть аренды и часть зп идут на отдел перспективных разработок. Он занимается производством карбона, мы его называем «шахта» – типа уголь (карбон), и все такое. Он пока еще не вышел на самоокупаемость и работает как инвестиция в будущее.

Сколько можно заработать на производстве мачт?

Если быть честным, все это время доходы/расходы я считал очень плохо. Особенно когда денег хватает. Итого на жизнь уходило в районе 200к в месяц, а остальное я вкладывал обратно в производство.Я посчитал прибыль на обороте 1,8 млн и вот что вышло:

В расходы не включена моя работа, на производстве я сам — ведущий инженер-технолог. Да, литейщик льет лучше меня, намотчик карбона наматывает лучше меня, но в случае чего я с трудом, но подхвачу этот процесс.

В лучшие времена, когда закрывали границы, получалась откладывать около 200 000 ₽/месяц на отдел перспективной разработки (производство карбона). Сейчас доп. расходы на это направление, примерно столько же. Поэтому фактическая прибыль производства, с учетом того что отдельно не плачу зарплату себе – 285 250 ₽, но 200 000 ₽ сегодня это инвестиции.

Да сейчас мы актуальны, но новое – это композитная сфера, углепластик, карбон. Слежу за тем, что происходит со сферой по всему миру. И мы решили, пока есть деньги, вложить в карбоновую сферу. За несколько лет так получилось открыть цех по производству карбоновых мачт. Уже есть первые заказы, но пока это направление поджирает деньги и работает в минус.

Полную смету карбонового цеха посчитать не могу, так как очень расстраиваюсь, только один станок по намотке стоит сейчас около 20 млн ₽. Но я брал б/у.

Тут стоит отметить, что помимо производство с 2012-го у меня работает интернет-магазин по продаже яхтенного оборудования, который приносит в среднем 1,2 млн выручки и помогает сходится экономике всего предприятия в целом.

"Играет шум волн"

Моря, ветра, парусов!

В свободное от производства мачт я участвую и в научных проектах в институте в Дубне .

Для просмотра ссылки необходимо нажать

Вход или Регистрация