Если вы планируете сделку с его участием, мы настоятельно рекомендуем вам не совершать ее до окончания блокировки. Если пользователь уже обманул вас каким-либо образом, пожалуйста, пишите в арбитраж, чтобы мы могли решить проблему как можно скорее.

Череповецкий металлургический комбинат — один из крупнейших в мире заводов по производству стали. В его составе больше ста технологических комплексов, 25 000 сотрудников и территория площадью с небольшой город.

Череповецкий металлургический комбинат расположен в городе Череповце в Вологодской области. Это стык Европейского Севера, Северо-Запада и Центра. Железнодорожная магистраль Санкт-Петербург - Екатеринбург и Волго-Балтийский водный путь образовали здесь крупный транспортный узел.

В 1940 году партийное руководство СССР приняло решение об организации металлургической базы на Северо-Западе страны, но тогда помешала война. Первый чугун с доменной печи №1 был получен в 1955 году. А в 1959 году в Череповце был выпущен первый стальной прокат. После распада СССР предприятие было преобразовано в акционерное общество «Северсталь».

Сегодня комбинат производит широкий ассортимент металла, который используют при производстве бытовой техники, а также в судо- и машиностроении, топливной, электротехнической, оборонной и строительной промышленностях.

Доменное производство.

«Северянка» — на момент постройки была самой большой доменной печью в мире! В силу масштабов домна-гигант была занесена в книгу рекордов «Гиннеса». Её высота — 105 м, толщина корпуса — 60 мм, объем печи — 5580 м3. Всего на комбинате функционируют четыре доменных печи.

Доменная печь представляет собой вертикальную трубу шахтного типа и предназначена для очистки железорудного сырья и выплавки чугуна. Первый этап производства металла начинается именно с домны.

Первые доменные печи современного образца появились в XIV веке, и с тех пор процесс изготовления металла не претерпел радикальных изменений.

Сверху домны расположено загрузочное устройство в которое погружают шихту — смесь железной руды и кокса. После в основание печи, через «фурмы» подают раскалённый воздух обогащённый кислородом и природный газ. Под воздействием высокой температуры газ сгорает, руда плавится, а железо соединяется с углеродом и превращается в расплавленный металл, который стекает в горн.

Температура внутри печи составляет — 2200 °C, а средняя температура металла — 1660 °C.

Готовую смесь из печи выпускают раз в сорок минут. Во время множества химических процессов, кроме чугуна, после выплавки сырья, образуется шлак — стекловидная масса, которую используют для изготовления строительных материалов.

За процессом разлива расплавленного металла наблюдает горновой, который контролирует выпуск чугуна и шлака.

За сутки «Северянка» производит 14 тысяч тонн чугуна, а годовой объем производства составляет свыше 4 млн тонн.

За всеми технологическими процессами круглосуточно следят в центральном пульте управления доменной печи.

Жидкая масса течёт по системе каналов через весь литейный цех и попадает в ковши для слива чугуна и шлака. На территории предприятия есть собственная железная дорога, по которой расплавленный металл транспортируют тепловозом в конвертерный и электросталеплавильный цехи.

Чтобы изготовить из чугуна сталь, его обрабатывают в кислородно-конвертерном цехе. Каждые двадцать минут в конвертеры заливают свежий чугун, загружают металлолом и выпускают готовую плавку.

Внутрь конвертора помещают фурму — устройство для подачи воздушного дутья, которую используют на металлопроизводстве. Струя газа, которая выходит из трубы, перемешивает жидкий металл, а оставшиеся примеси углерода, кремния и магния реагируют с кислородом и сгорают. В результате окисления примесей чугун превращается в сталь.

Заливка чугуна.

Установка печь-ковш.

Для улучшения физических и технологических свойств металла в него добавляют легирующие элементы. После в ковш опускают графитовые электроды, на которые подают трехфазный ток, чтобы обеспечить необходимый температурный режим плавки.

Разливка стали.

В соответствии с заказом прокатных цехов слябы подают на машину газовой резки.

Непрерывные пластины металла разрезают на части.

Склад слябов.

Рабочий проверяет поверхность заготовок на наличие возможных дефектов.

«Северсталь» обеспечена собственным сырьем – железная руда поступает на комбинат с двух железорудных комбинатов – «Карельский окатыш» и «Олкон».

Электросталеплавильный цех. Здесь выплавляют и разливают сталь. В составе цеха также действуют линии обработки и сортировки сортовых заготовок.

Выпуск расплавленного металла.

Участок выхода блюмов из машины непрерывного литья заготовки, которые в дальнейшем попадут в сортопрокатный цех.

Размер сортовых заготовок — 106х106, 150х150 мм.

Порезка сортовой заготовки.

Перед тем как отправить слябы на прокатку, их разогреваются в печах.

В прокатном цехе отлитые слитки металла превращают в готовую продукцию.

Листопрокатный цех № 1.

Обработанные слитки отправляют в листопрокатный цех. С помощью стана «2800» на ЛПЦ-1 производят горячекатаные листы, которые используют в качестве заготовки и при строительстве крупных сооружений.

В целом для производства толстолистового проката задействована мощность трёх листопрокатных цехов.

Стан «2800» — это огромный комплекс технических средств для обработки металла. Термическое отделение стана «2800» состоит из специальных печей, которые производят закалку, отпуск и отжиг листов.

Ламинарная установка — охлаждение полосы.

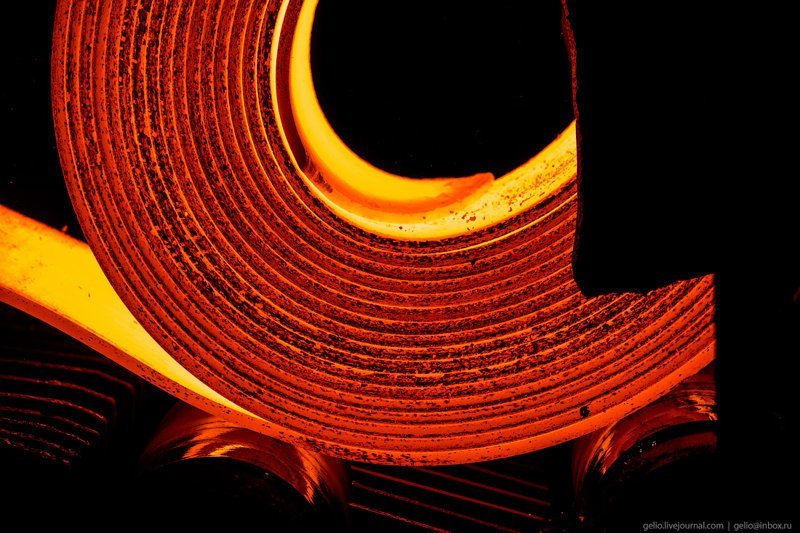

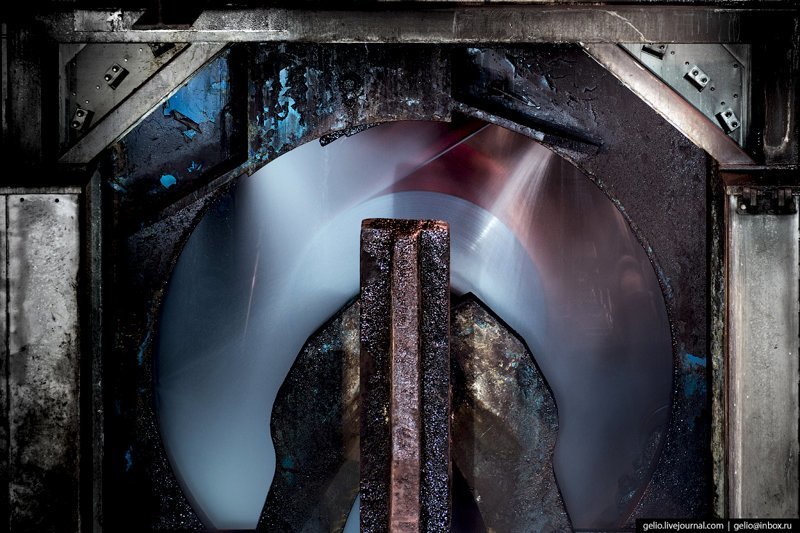

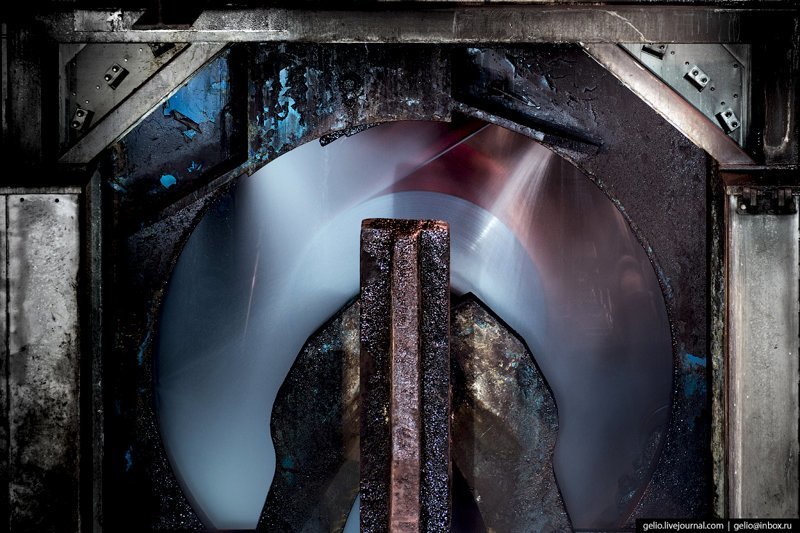

«Койл-бокс» стана «1700».

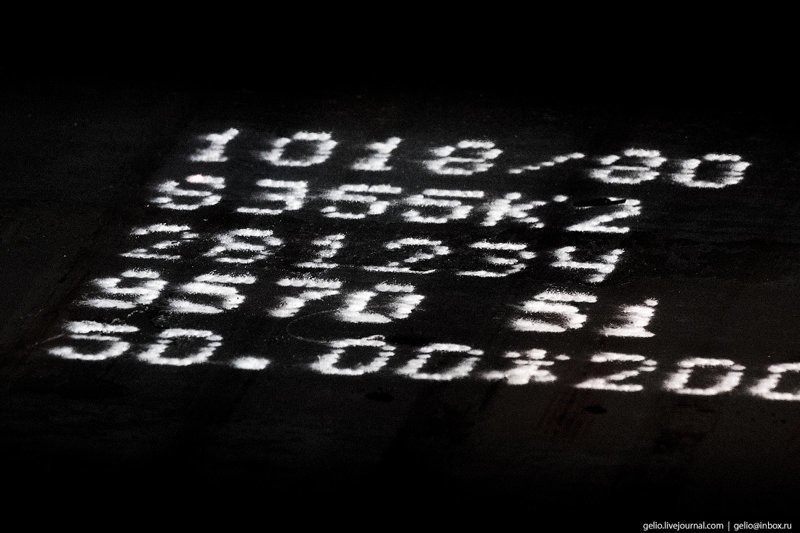

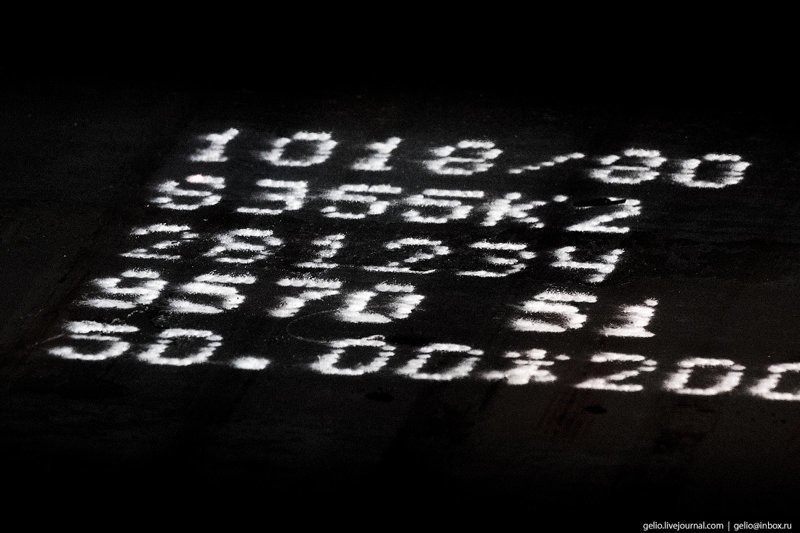

Устройство для маркировки листа.

Цифры указывают на марку, спецификацию, плавку, вес и размер металла.

Прокатка сляба.

Температура нагрева слябов в процессе прокатки варьируется в зависимости от марки стали и может достигать 1300 °C.

Стан «2000».

На стане «2000» выпускают продукцию для приоритетных отраслей российской промышленности. Например, металлические листы для производства машиностроения. Цех разделен на прокатное отделение и отделение отделки листа.

Технологический процесс на стане «2000», как и на комбинате в целом, автоматизирован.

Чистовая группа.

Операторы комплекса отслеживают температурные показатели стана и этапы производства стали.

Установка контролируемого охлаждения. Предназначена для ускоренного охлаждения раскатов и снижения расходов на легирующие элементы при выплавке металлов.

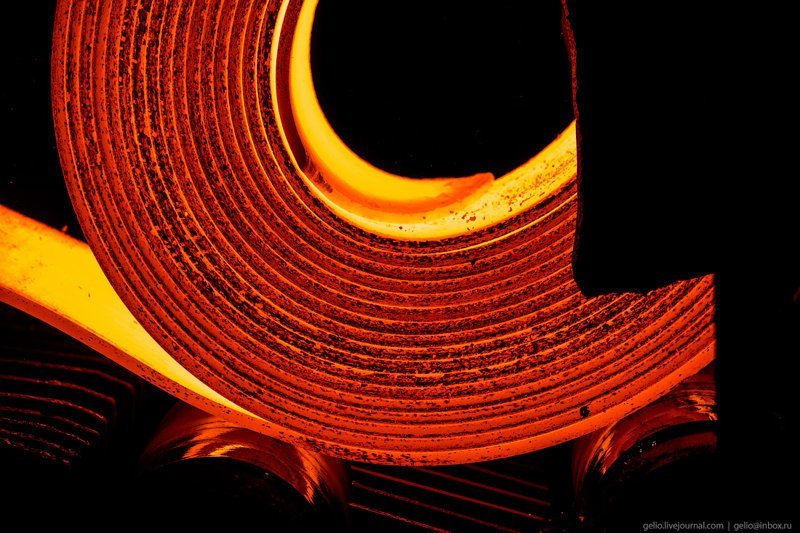

Агрегат смотки рулонов.

Склад готовой продукции.

Продукцию ЧерМК используют такие автомобильные бренды, как Группа ГАЗ, КАМАЗ, Renault-Nissan, General Motors (Узбекистан), Hyundai-Kia, Volkswagen.

Продукция «Северстали» используется как в гражданском, так и в военном судостроении. Специальная корпусная сталь используется для строительства подводных и надводных военных кораблей, в том числе применялась для строительства подводных лодок проекта 955А («Борей-А») и проекта 885 («Ясень»).

С использованием череповецкого металла возводились такие крупные инфраструктурные проекты как Западный Скоростной Диаметр в Санкт-Петербурге, космодром «Восточный», судостроительный завод «Звезда». С участием «Северстали» реконструировали Дворцовый мост в Санкт-Петербурге и Большой театр в Москве.

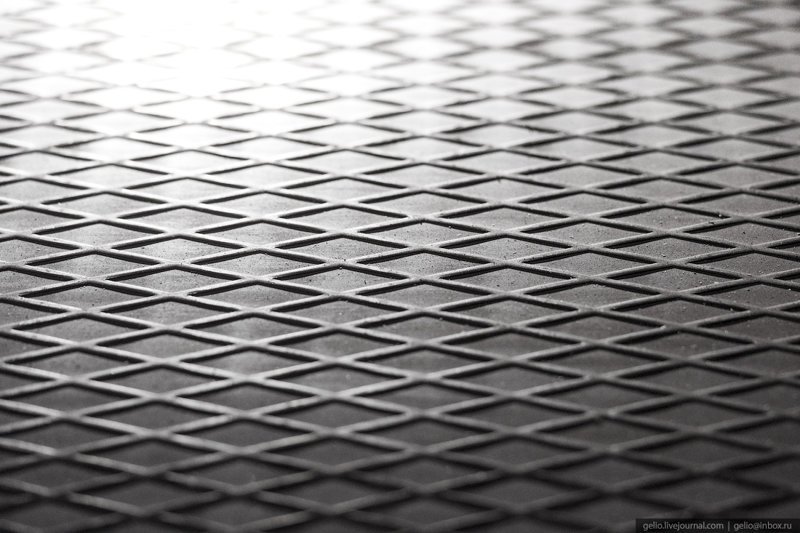

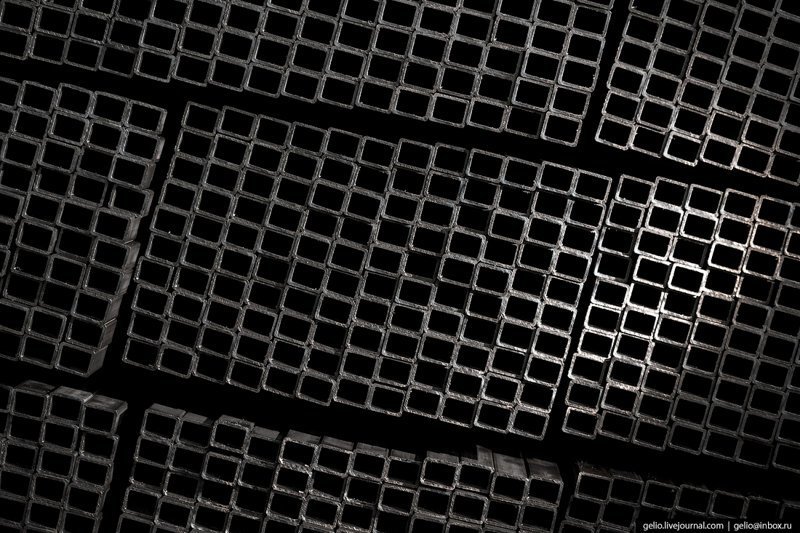

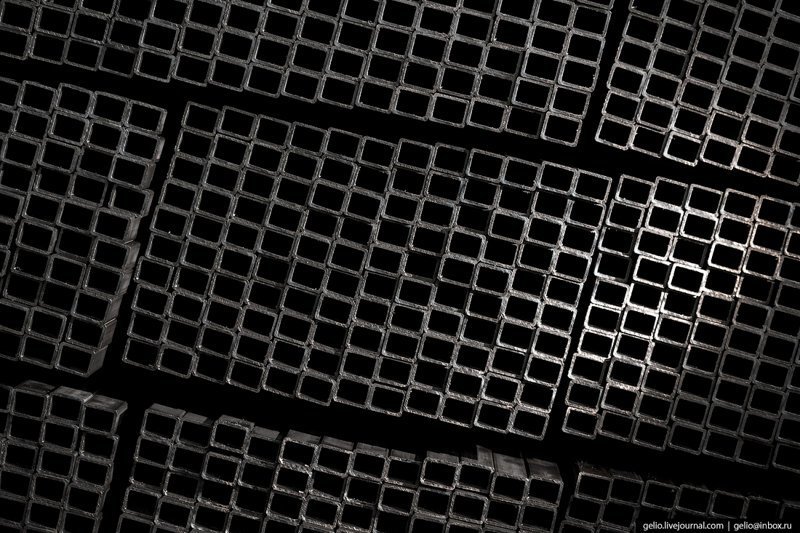

Трубное производство. Цех гнутых профилей.

Ещё одним важным сегментом ЧерМК является производство труб. В ЦГП изготовляют конструкционные, мебельные и водогазопроводные трубы, которые используют в оросительных системах, при строительстве различных объектов и в газовой промышленности.

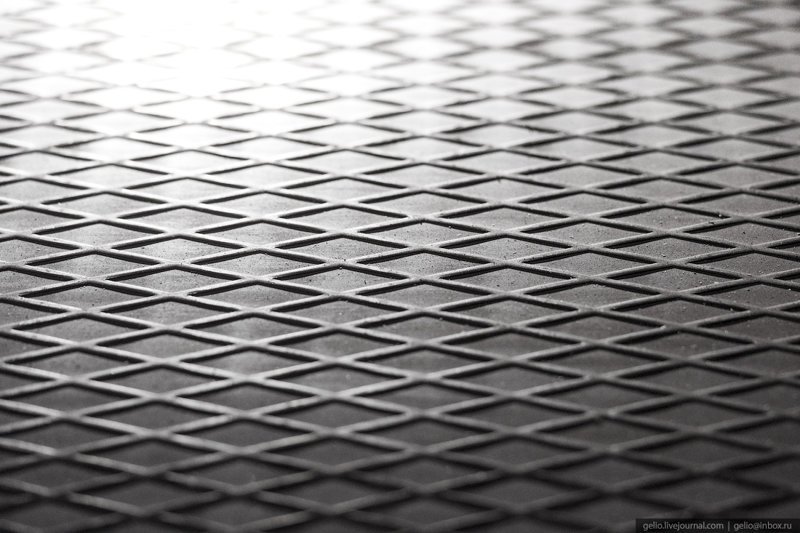

Оцинкованный металл востребован у производителей бытовой техники, автопрома, предприятий строительной индустрии, а также производителей тары и упаковки.

Цех покрытий металла №3 (ЦПМ-3).

Здесь производят обработку и покраску металла под высокими температурами. Оцинкованный металл с полимерным покрытием применяют для изготовления металлочерепицы, сайдинга, фасадных кассет, сэндвич-панелей и других материалов.

Оцинкованный прокат ЧерМК пользуется большой популярностью и применялся в строительстве череды культурных и спортивных объектов, среди которых: деловой центр «Москва-Сити», футбольные стадионы ЧМ-2018, новые станции, а также вестибюли метрополитена города Москвы и Санкт-Петербурга.

Чтобы придать металлу защитные свойства, на его поверхность наносят расплав цинка и декоративные полимерные покрытия.

В 2017 году «Северсталь» произвела 11,65 млн тонн стали и 9,16 млн тонн чугуна.

За всё время работы Череповецкого металлургического комбината было выплавлено более 400 миллионов тонн стали.

Череповецкий металлургический комбинат расположен в городе Череповце в Вологодской области. Это стык Европейского Севера, Северо-Запада и Центра. Железнодорожная магистраль Санкт-Петербург - Екатеринбург и Волго-Балтийский водный путь образовали здесь крупный транспортный узел.

В 1940 году партийное руководство СССР приняло решение об организации металлургической базы на Северо-Западе страны, но тогда помешала война. Первый чугун с доменной печи №1 был получен в 1955 году. А в 1959 году в Череповце был выпущен первый стальной прокат. После распада СССР предприятие было преобразовано в акционерное общество «Северсталь».

Сегодня комбинат производит широкий ассортимент металла, который используют при производстве бытовой техники, а также в судо- и машиностроении, топливной, электротехнической, оборонной и строительной промышленностях.

Доменное производство.

«Северянка» — на момент постройки была самой большой доменной печью в мире! В силу масштабов домна-гигант была занесена в книгу рекордов «Гиннеса». Её высота — 105 м, толщина корпуса — 60 мм, объем печи — 5580 м3. Всего на комбинате функционируют четыре доменных печи.

Доменная печь представляет собой вертикальную трубу шахтного типа и предназначена для очистки железорудного сырья и выплавки чугуна. Первый этап производства металла начинается именно с домны.

Первые доменные печи современного образца появились в XIV веке, и с тех пор процесс изготовления металла не претерпел радикальных изменений.

Сверху домны расположено загрузочное устройство в которое погружают шихту — смесь железной руды и кокса. После в основание печи, через «фурмы» подают раскалённый воздух обогащённый кислородом и природный газ. Под воздействием высокой температуры газ сгорает, руда плавится, а железо соединяется с углеродом и превращается в расплавленный металл, который стекает в горн.

Температура внутри печи составляет — 2200 °C, а средняя температура металла — 1660 °C.

Готовую смесь из печи выпускают раз в сорок минут. Во время множества химических процессов, кроме чугуна, после выплавки сырья, образуется шлак — стекловидная масса, которую используют для изготовления строительных материалов.

За процессом разлива расплавленного металла наблюдает горновой, который контролирует выпуск чугуна и шлака.

За сутки «Северянка» производит 14 тысяч тонн чугуна, а годовой объем производства составляет свыше 4 млн тонн.

За всеми технологическими процессами круглосуточно следят в центральном пульте управления доменной печи.

Жидкая масса течёт по системе каналов через весь литейный цех и попадает в ковши для слива чугуна и шлака. На территории предприятия есть собственная железная дорога, по которой расплавленный металл транспортируют тепловозом в конвертерный и электросталеплавильный цехи.

Чтобы изготовить из чугуна сталь, его обрабатывают в кислородно-конвертерном цехе. Каждые двадцать минут в конвертеры заливают свежий чугун, загружают металлолом и выпускают готовую плавку.

Внутрь конвертора помещают фурму — устройство для подачи воздушного дутья, которую используют на металлопроизводстве. Струя газа, которая выходит из трубы, перемешивает жидкий металл, а оставшиеся примеси углерода, кремния и магния реагируют с кислородом и сгорают. В результате окисления примесей чугун превращается в сталь.

Заливка чугуна.

Установка печь-ковш.

Для улучшения физических и технологических свойств металла в него добавляют легирующие элементы. После в ковш опускают графитовые электроды, на которые подают трехфазный ток, чтобы обеспечить необходимый температурный режим плавки.

Разливка стали.

В соответствии с заказом прокатных цехов слябы подают на машину газовой резки.

Непрерывные пластины металла разрезают на части.

Склад слябов.

Рабочий проверяет поверхность заготовок на наличие возможных дефектов.

«Северсталь» обеспечена собственным сырьем – железная руда поступает на комбинат с двух железорудных комбинатов – «Карельский окатыш» и «Олкон».

Электросталеплавильный цех. Здесь выплавляют и разливают сталь. В составе цеха также действуют линии обработки и сортировки сортовых заготовок.

Выпуск расплавленного металла.

Участок выхода блюмов из машины непрерывного литья заготовки, которые в дальнейшем попадут в сортопрокатный цех.

Размер сортовых заготовок — 106х106, 150х150 мм.

Порезка сортовой заготовки.

Перед тем как отправить слябы на прокатку, их разогреваются в печах.

В прокатном цехе отлитые слитки металла превращают в готовую продукцию.

Листопрокатный цех № 1.

Обработанные слитки отправляют в листопрокатный цех. С помощью стана «2800» на ЛПЦ-1 производят горячекатаные листы, которые используют в качестве заготовки и при строительстве крупных сооружений.

В целом для производства толстолистового проката задействована мощность трёх листопрокатных цехов.

Стан «2800» — это огромный комплекс технических средств для обработки металла. Термическое отделение стана «2800» состоит из специальных печей, которые производят закалку, отпуск и отжиг листов.

Ламинарная установка — охлаждение полосы.

«Койл-бокс» стана «1700».

Устройство для маркировки листа.

Цифры указывают на марку, спецификацию, плавку, вес и размер металла.

Прокатка сляба.

Температура нагрева слябов в процессе прокатки варьируется в зависимости от марки стали и может достигать 1300 °C.

Стан «2000».

На стане «2000» выпускают продукцию для приоритетных отраслей российской промышленности. Например, металлические листы для производства машиностроения. Цех разделен на прокатное отделение и отделение отделки листа.

Технологический процесс на стане «2000», как и на комбинате в целом, автоматизирован.

Чистовая группа.

Операторы комплекса отслеживают температурные показатели стана и этапы производства стали.

Установка контролируемого охлаждения. Предназначена для ускоренного охлаждения раскатов и снижения расходов на легирующие элементы при выплавке металлов.

Агрегат смотки рулонов.

Склад готовой продукции.

Продукцию ЧерМК используют такие автомобильные бренды, как Группа ГАЗ, КАМАЗ, Renault-Nissan, General Motors (Узбекистан), Hyundai-Kia, Volkswagen.

Продукция «Северстали» используется как в гражданском, так и в военном судостроении. Специальная корпусная сталь используется для строительства подводных и надводных военных кораблей, в том числе применялась для строительства подводных лодок проекта 955А («Борей-А») и проекта 885 («Ясень»).

С использованием череповецкого металла возводились такие крупные инфраструктурные проекты как Западный Скоростной Диаметр в Санкт-Петербурге, космодром «Восточный», судостроительный завод «Звезда». С участием «Северстали» реконструировали Дворцовый мост в Санкт-Петербурге и Большой театр в Москве.

Трубное производство. Цех гнутых профилей.

Ещё одним важным сегментом ЧерМК является производство труб. В ЦГП изготовляют конструкционные, мебельные и водогазопроводные трубы, которые используют в оросительных системах, при строительстве различных объектов и в газовой промышленности.

Оцинкованный металл востребован у производителей бытовой техники, автопрома, предприятий строительной индустрии, а также производителей тары и упаковки.

Цех покрытий металла №3 (ЦПМ-3).

Здесь производят обработку и покраску металла под высокими температурами. Оцинкованный металл с полимерным покрытием применяют для изготовления металлочерепицы, сайдинга, фасадных кассет, сэндвич-панелей и других материалов.

Оцинкованный прокат ЧерМК пользуется большой популярностью и применялся в строительстве череды культурных и спортивных объектов, среди которых: деловой центр «Москва-Сити», футбольные стадионы ЧМ-2018, новые станции, а также вестибюли метрополитена города Москвы и Санкт-Петербурга.

Чтобы придать металлу защитные свойства, на его поверхность наносят расплав цинка и декоративные полимерные покрытия.

В 2017 году «Северсталь» произвела 11,65 млн тонн стали и 9,16 млн тонн чугуна.

За всё время работы Череповецкого металлургического комбината было выплавлено более 400 миллионов тонн стали.